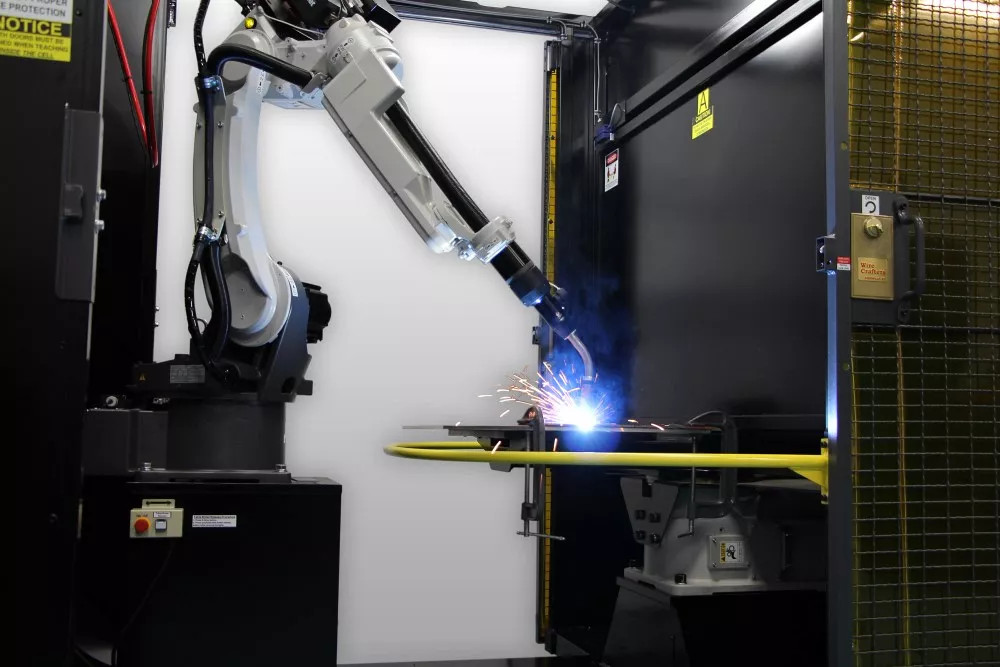

半自動およびロボット溶接における消耗品、ガン、機器、およびオペレータのパフォーマンスを最適化する方法

一部の消耗品プラットフォームを使用すると、半自動溶接セルとロボット溶接セルで同じ接触チップを使用できるため、在庫を合理化し、どれを使用するのが適切かについてのオペレータの混乱を軽減できます。

製造溶接作業におけるコスト超過は、さまざまな場所から発生する可能性があります。半自動溶接セルでもロボット溶接セルでも、不必要なコストの一般的な原因としては、計画外のダウンタイムと労働力の損失、消耗品の廃棄、修理と再作業、オペレータのトレーニングの不足などが挙げられます。

これらの要因の多くは相互に関連しており、相互に影響を及ぼします。たとえば、オペレータのトレーニングが不足していると、やり直しや修理が必要となる溶接欠陥が増加する可能性があります。修理には追加の材料や消耗品の使用に費用がかかるだけでなく、作業や追加の溶接テストにさらに多くの労働力が必要になります。

部品の継続的な進行が全体のスループットにとって重要である自動溶接環境では、修理に特にコストがかかる可能性があります。部品が正しく溶接されず、その欠陥がプロセスの最後まで発見されなかった場合は、すべての作業をやり直す必要があります。

企業はこれら 8 つのヒントを使用して、消耗品、ガン、機器のパフォーマンスを最適化し、半自動溶接作業とロボット溶接作業の両方でコストを削減できます。

1. 消耗品をすぐに交換しないでください

ノズル、ディフューザー、コンタクト チップ、ライナーなどの消耗品は、製造作業のコストのかなりの部分を占める可能性があります。オペレーターの中には、必要かどうかに関係なく、単に習慣からシフトごとにコンタクトチップを交換する人もいます。しかし、消耗品を交換するのが早すぎると、年間数千ドルとは言わないまでも数百ドルを無駄にする可能性があります。これにより耐用年数が短くなるだけでなく、不必要な切り替えによるオペレータのダウンタイムも増加します。

また、ワイヤ送給の問題やその他のガスメタル アーク溶接 (GMAW) ガンの性能上の問題が発生した場合に、オペレータがコンタクト チップを交換することも一般的です。しかし、問題は通常、不適切にトリミングまたは取り付けられたガンライナーにあります。ガンの両端にライナーが保持されていないと、時間の経過とともにガンのケーブルが伸びるため、問題が発生する傾向があります。コンタクト チップが通常よりも早く故障するように見える場合は、不適切なドライブ ロールの張力、摩耗したドライブ ロール、またはフィーダ経路の鍵穴が原因である可能性もあります。

消耗品の寿命と切り替えに関する適切なオペレータのトレーニングは、不必要な切り替えを防ぎ、時間とコストを節約するのに役立ちます。また、これは溶接作業の中でも時間の研究が特に役立つ分野です。消耗品の寿命がどのくらいの頻度であるかを知ることで、溶接工は実際に消耗品を交換する必要がある時期をより適切に把握できるようになります。

2. 消耗品の使用を管理する

消耗品の早期切り替えを避けるために、一部の企業は消耗品の使用を管理する措置を講じています。たとえば、溶接機の近くに消耗品を保管すると、中央の部品保管エリアへの往復の移動時に発生するダウンタイムを削減できます。

また、溶接工がアクセスできる在庫を制限することで、無駄な使用を防ぎます。これにより、これらの部品箱を補充する人は誰でも、店の消耗品の使用状況をよりよく理解できるようになります。

3. 機器とガンを溶接セルの設定に合わせる

溶接セル構成に適切な長さの半自動 GMAW ガン ケーブルを使用すると、オペレータの効率が向上し、装置のパフォーマンスが最適化されます。

溶接機が作業している場所の近くにすべてがあり、25 フィートの小さなセルであれば、ガンケーブルが床に巻き付くと、ワイヤの送給に問題が発生したり、さらには先端での電圧降下が発生したり、つまずく危険が生じたりする可能性があります。逆に、ケーブルが短すぎると、溶接工がガンを引っ張りやすくなり、ケーブルとガンへの接続にストレスがかかる可能性があります。

4. 作業に最適な消耗品を選択する

入手可能な最も安価なコンタクト チップ、ノズル、ガス ディフューザーを購入するのは魅力的ですが、通常、これらは高品質の製品ほど寿命が長くなく、頻繁に交換するため人件費とダウンタイムのコストが高くなります。ショップはさまざまな製品をテストし、文書化されたトライアルを実行して最適なオプションを見つけることを恐れるべきではありません。

ショップが最適な消耗品を見つけたら、施設内のすべての溶接作業で同じ消耗品を使用することで、在庫管理の時間を節約できます。一部の消耗品プラットフォームを使用すると、半自動溶接セルとロボット溶接セルで同じ接触チップを使用できるため、在庫を合理化し、どれを使用するのが適切かについてのオペレータの混乱を軽減できます。

5. 予防メンテナンス時間を組み込む

事後対応よりも積極的である方が常に良いです。予防メンテナンスを行うために、ダウンタイムを毎日または毎週スケジュールする必要があります。これにより、生産ラインのスムーズな流れが維持され、計画外のメンテナンスにかかる時間とコストが削減されます。

企業は、人間のオペレーターまたはロボットのオペレーターが従うべき手順の概要を示す実践基準を作成する必要があります。特に自動溶接セルでは、リーマまたはノズル クリーニング ステーションがスパッタを除去します。消耗品の寿命を延ばし、人間とロボットとのやり取りを減らすことができます。これにより、エラーが発生したりダウンタイムが発生したりする可能性のある人的介入によって発生するコストを最小限に抑えることができます。半自動操作では、ケーブル カバー、ハンドル、ネックなどのコンポーネントに損傷がないかチェックすることで、後のダウンタイムを節約できます。耐久性のあるケーブルカバーを備えた GMAW ガンは、製品の寿命を延ばし、従業員にとって潜在的に有害な状況を軽減する優れた方法です。半自動溶接アプリケーションでは、交換が必要な GMAW ガンではなく修理可能な GMAW ガンを選択することで、時間とコストを節約できます。

6. 新しいテクノロジーへの投資

工場は、旧式の溶接電源を使用するのではなく、改良された技術を備えた新しい機械に投資できます。おそらく生産性が向上し、メンテナンスの必要性が減り、部品の検索も容易になるため、最終的にはコスト効率が向上することがわかります。

たとえば、パルス溶接波形はより安定したアークを提供し、スパッタの発生が少なくなるため、清掃に費やす時間が短縮されます。そして、新しいテクノロジーは電源に限定されません。今日の消耗品は、寿命を延ばし、交換時間を短縮するのに役立つテクノロジーを提供しています。ロボット溶接システムは、部品の位置を特定するためにタッチセンシングを実装することもできます。

7. シールドガスの選択を検討する

シールドガスは溶接において見落とされがちな要素です。新しい技術によりガス供給に関する問題が解決され、より低いガス流量 (CFH) で 60 ~ 65 CFH のガス流量を必要としたのと同じ品質を生成できるようになりました。このシールドガスの使用量の削減により、大幅なコスト削減が可能になります。

また、ショップは、シールドガスの種類がスパッタやクリーンアップ時間などの要因に影響することを認識しておく必要があります。たとえば、100% 炭酸ガスは浸透力が優れていますが、混合ガスに比べてスパッタの発生量が多くなります。さまざまなシールド ガスをテストして、どのガスがアプリケーションに最適な結果をもたらすかを確認することをお勧めします。

8. 熟練溶接技能者の確保・定着のための環境整備

従業員の定着はコスト削減に大きな役割を果たします。離職率が高いと従業員の継続的なトレーニングが必要になりますが、これは時間とお金の無駄です。熟練した労働者を引き付け、維持する 1 つの方法は、店舗の文化と環境を改善することです。テクノロジーは変化し、人々の労働環境に対する期待も変化しており、企業はそれに適応する必要があります。

ヒューム抽出システムを備えた清潔で温度管理された施設は、従業員にとって魅力的です。魅力的な溶接ヘルメットや手袋などの特典もインセンティブになります。また、適切な従業員トレーニングに投資することも重要です。そうすることで、新しい溶接工がプロセスをよりよく理解し、問題を解決できるようになります。従業員への投資は長期的には利益をもたらします。

適切に訓練を受けた溶接工が作業に適した機器と消耗品を使用し、再作業や消耗品の交換による中断がほとんどなく継続的に供給される生産ラインにより、工場は不必要なコストを削減しながら溶接プロセスを継続することができます。

投稿日時: 2016 年 9 月 29 日