間違ったシールドガスやガス流を使用すると、溶接の品質、コスト、生産性に大きな影響を与える可能性があります。シールドガスは溶融溶接プールを外部の汚染から保護するため、作業に適したガスを選択することが重要です。

最良の結果を得るには、どのガスおよびガス混合物が特定の材料に最も適しているかを知ることが重要です。また、溶接作業におけるガスのパフォーマンスを最適化し、コストを節約するのに役立ついくつかのヒントも知っておく必要があります。

ガスメタル アーク溶接 (GMAW) 用のいくつかのシールド ガス オプションを使用すると、作業を完了できます。母材、転写モード、溶接パラメータに最適なガスを選択すると、投資を最大限に活用できます。

母材、転写モード、溶接パラメータに最適なガスを選択すると、投資を最大限に活用できます。

シールドガスの性能が低い

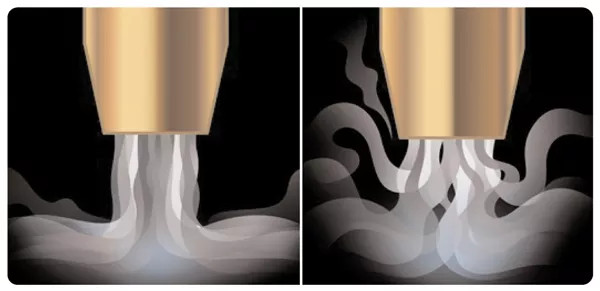

溶接アークが発生した瞬間から適切なガス流量と適用範囲が重要です。通常、ガスの流れに関する問題はすぐにわかります。アークの確立や維持に問題があったり、高品質の溶接を行うのが難しい場合があります。

品質の問題だけでなく、シールドガスの性能が低いと運用コストが上昇する可能性もあります。たとえば、流量が高すぎるということは、ガスを無駄にし、シールドガスに必要以上にお金を費やしていることを意味します。

流量が高すぎたり低すぎたりすると、気孔が発生する可能性があり、トラブルシューティングや再作業に時間がかかります。流量が低すぎると、溶接池が適切に保護されないため、溶接欠陥が発生する可能性があります。

溶接中に発生するスパッタの量は、使用するシールドガスにも関係します。スパッタの増加は、溶接後の研削に費やす時間と費用の増加を意味します。

シールドガスの選び方

GMAW プロセスに適したシールド ガスは、材料の種類、溶加材、溶接転写モードなどのいくつかの要因によって決まります。

マテリアルのタイプ。これは、アプリケーションに関して考慮すべき最大の要素である可能性があります。たとえば、炭素鋼とアルミニウムは特性が大きく異なるため、最良の結果を得るには異なるシールドガスが必要です。シールドガスを選択するときは、材料の厚さも考慮する必要があります。

フィラーメタルのタイプ。溶加材は母材と一致するため、材質を理解することで溶加材に最適なガスも把握できるはずです。多くの溶接手順仕様には、特定の溶加材に使用できる混合ガスに関する詳細が含まれています。

溶接アークが発生した瞬間から、適切なシールドガスの流れと適用範囲が重要になります。この図は、左側に溶融池を覆う滑らかな流れ、右側に乱流を示しています。

溶接転写モード。それは、短絡、スプレーアーク、パルスアーク、または球状転移である可能性があります。各モードは、特定のシールドガスとよりよく組み合わせられます。たとえば、スプレー転写モードでは 100% アルゴンを決して使用しないでください。代わりに、90 パーセントのアルゴンと 10 パーセントの二酸化炭素などの混合物を使用します。混合ガス中の CO2 レベルは 25% を超えてはなりません。

考慮すべき追加の要素には、移動速度、ジョイントに必要な貫通の種類、および部品の取り付けが含まれます。溶接位置がずれていませんか?その場合、どのシールドガスを選択するかにも影響します。

GMAW のシールドガスオプション

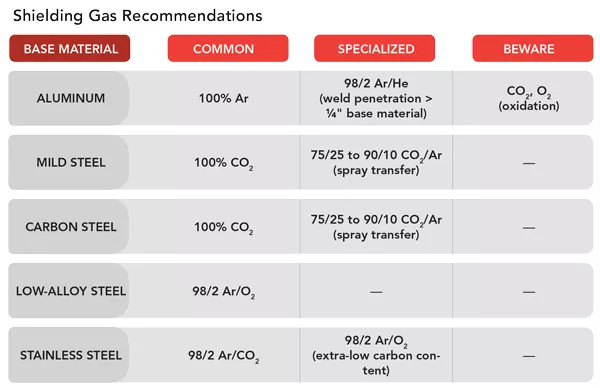

アルゴン、ヘリウム、CO2、酸素は、GMAW で使用される最も一般的なシールド ガスです。それぞれのガスには、特定の用途において利点と欠点があります。一部のガスは、アルミニウム、軟鋼、炭素鋼、低合金鋼、ステンレス鋼など、最も一般的に使用される母材に他のガスよりも適しています。

CO2 と酸素は反応性ガスであり、溶接プール内で起こっていることに影響を与えます。これらのガスの電子は溶接池と反応して、さまざまな特性を生み出します。アルゴンとヘリウムは不活性ガスであるため、母材や溶接池と反応しません。

たとえば、純粋な CO2 は非常に深い溶接溶け込みを提供するため、厚い材料を溶接するのに役立ちます。しかし、純粋な形では、他のガスと混合した場合に比べて、アークの安定性が低く、スパッタが多く発生します。溶接の品質と外観が重要な場合は、アルゴン/CO2 混合物を使用すると、アークの安定性、溶接池の制御、およびスパッタの低減を実現できます。

それでは、どのガスがさまざまなベース材料と最もよく組み合わせられるのでしょうか?

アルミニウム。アルミニウムには 100% アルゴンを使用する必要があります。より深い浸透やより速い移動速度が必要な場合は、アルゴン/ヘリウム混合物が適しています。酸素は高温になり、酸化層を追加する傾向があるため、アルミニウムに酸素シールドガスを使用することは避けてください。

軟鋼。この材料を、100 パーセント CO2 または CO2/アルゴン混合物などのさまざまなシールド ガス オプションと組み合わせることができます。材料が厚くなるにつれて、アルゴンガスに酸素を追加すると浸透が促進されます。

炭素鋼。この物質は、100 パーセント CO2 または CO2/アルゴン混合物とよく合います。低合金鋼。 98% のアルゴンと 2% の酸素ガスの混合ガスがこの材料に適しています。

間違ったシールドガスまたはガス流を使用すると、GMAW アプリケーションの溶接品質、コスト、生産性に大きな影響を与える可能性があります。

ステンレス鋼。アルゴンに 2 ~ 5 パーセントの CO2 を混合したものが標準です。溶接部の炭素含有量を極めて低くする必要がある場合は、1 ~ 2% の酸素を含むアルゴンを使用します。

シールドガスの性能を最適化するためのヒント

適切なシールド ガスを選択することが成功への第一歩です。パフォーマンスを最適化して時間とコストを節約するには、シールド ガスを節約し、溶融池の適切な被覆を促進するのに役立ついくつかのベスト プラクティスを認識する必要があります。

流量。適切な流量は、移動速度や基材上のミルスケールの量など、多くの要因によって決まります。溶接中の乱流ガス流は通常、立方フィート/時間 (CFH) で測定される流量が高すぎることを意味し、気孔率などの問題が発生する可能性があります。溶接パラメータが変更されると、ガス流量に影響を与える可能性があります。

たとえば、ワイヤ送給速度を上げると、溶接プロファイルのサイズまたは移動速度も増加します。つまり、適切な被覆を確保するには、より高いガス流量が必要になる場合があります。

消耗品。GMAW ガンの消耗品はディフューザー、コンタクト チップ、ノズルで構成されており、溶融池を大気から適切に保護する上で重要な役割を果たします。ノズルが用途に対して狭すぎる場合、またはディフューザがスパッタで詰まった場合、溶接池に到達するシールド ガスが少なすぎる可能性があります。スパッタが蓄積しにくい消耗品を選択し、十分なガス適用範囲を確保できる十分な幅のノズル穴を提供します。また、コンタクトチップの凹みが正しいことを確認してください。

ガスプリフロー。アークが発生する前にシールド ガスを数秒間流すと、適切な範囲を確保できます。ガス プリフローの使用は、より長いワイヤの突き出しが必要な深い溝やベベルを溶接する場合に特に役立ちます。開始前にジョイントをガスで満たすプリフローを使用すると、ガス流量を下げることができ、それによってガスを節約し、コストを削減できます。

システムメンテナンス。バルクガスシステムを使用する場合は、パフォーマンスを最適化するために適切なメンテナンスを行ってください。システム内のすべての接続ポイントがガス漏れの原因となる可能性があるため、すべての接続を監視してしっかりと接続されていることを確認してください。そうしないと、溶接部に到達すると思われるシールド ガスの一部が失われる可能性があります。

ガス調整器。使用しているガス混合物に基づいて、必ず適切なレギュレーターを使用してください。溶接部を保護するには正確な混合が重要です。ガス混合物に不適切なレギュレーターを使用したり、間違ったタイプのコネクタを使用したりすると、安全上の懸念が生じる可能性があります。レギュレーターを頻繁にチェックして、正しく機能していることを確認してください。

銃のアップデート。古いガンを使用している場合は、内径が小さくなり、ガス ホース ラインが分離されているため、より低いガス流量を使用できるなどの利点がある最新モデルを検討してください。これにより、ガスを節約しながら、溶接池内の乱流を防ぐことができます。

投稿日時: 2022 年 12 月 30 日