トロコイドミーリングとは

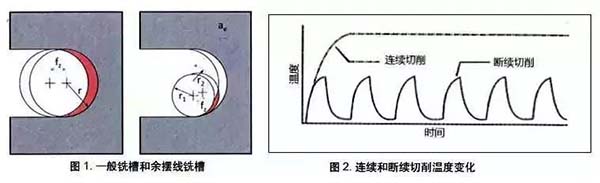

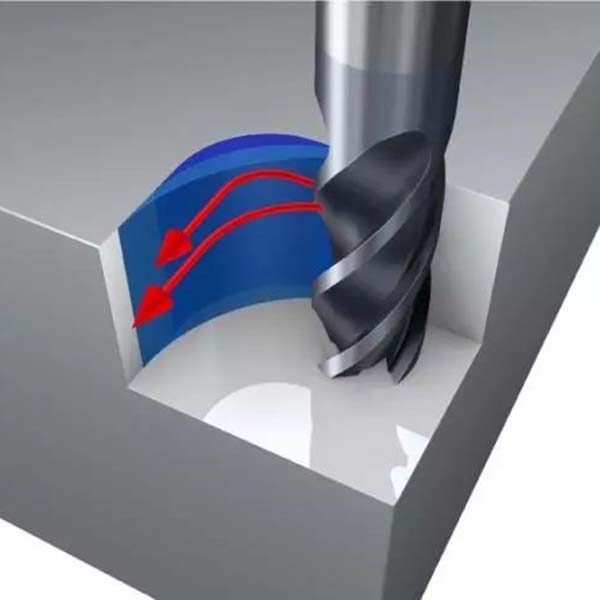

エンドミルは主に平面、溝、複雑な表面の加工に使用されます。旋削とは異なり、これらの部品の溝や複雑な表面の加工では、ミーリングの経路設計と選択も非常に重要です。一般的なスロットミーリングと同様、同時加工のアーク接触角は最大180°に達し、放熱状態が悪く、加工中の温度が急激に上昇します。しかし、フライスカッタの一方が自転、他方が公転するように切削経路を変更すると、接触角と1回転あたりの切削量が減少し、切削抵抗と切削温度が低下し、工具寿命が長くなります。 。このように、長時間切削を続けることができる(図1)ような加工をトロコイド加工といいます。

その利点は、切断の困難さを軽減し、加工の品質を保証することです。切削パラメータを合理的に選択すると、効率が向上し、コストが削減されます。特に、耐熱合金や高硬度材料などの難削材を加工する場合、その役割は大きく発揮され、大きな発展の可能性があります。これが、業界がトロコイド フライス加工法にますます注目し、選択する理由です。

サイクロイドはトロコイドや拡張外サイクロイドとも呼ばれ、運動円が滑らずに転がりながら一定の直線を伸ばすときの運動円の外側または内側の点の軌跡を指します。ロング(ショート)サイクロイドとも呼ばれます。トロコイド加工とは、溝幅よりも小さな径のエンドミルを使用し、側面の円弧の一部に半円弧状の溝を加工する加工です。様々な溝や表面の空洞の加工が可能です。このように、理論的には、エンドミルはそれより大きなあらゆるサイズの溝や輪郭を加工でき、また一連の製品を便利に加工することもできます。

コンピュータ数値制御技術の開発と応用により、制御可能なミリングパス、切削パラメータの最適化、およびトロコイドミリングの多面的な可能性がますます活用され、活用されています。また、航空宇宙、輸送機器、工具や金型の製造などの部品加工業界でも考慮され、高く評価されています。特に航空宇宙産業で一般的に使用されるチタン合金およびニッケルベースの耐熱合金部品には、次のような多くの難しい加工特性があります。

高い熱強度と硬度により、切削工具が耐えたり変形したりすることが困難になります。

せん断強度が高いため、刃が損傷しやすくなります。

熱伝導率が低いため、切削領域に高熱が伝わりにくくなります。切削領域では温度が 1000 ℃を超えることが多く、工具の摩耗が悪化します。

加工中に材料がブレードに溶接されることが多く、その結果、エッジが構築されてしまいます。加工面の品質が悪い。

オーステナイト母材を有するニッケル基耐熱合金材料の加工硬化現象は深刻です。

ニッケル基耐熱合金の微細構造中の炭化物は、工具の摩耗を引き起こします。

チタン合金は化学活性が高く、化学反応により損傷などが悪化する場合もあります。

これらの困難な問題は、トロコイド フライス加工技術の助けを借りて、連続的かつスムーズに加工できます。

工具材料、コーティング、幾何学的形状、構造の継続的な最適化により、インテリジェント制御システム、プログラミング技術、および高速・高効率の多機能工作機械の急速な進歩により、高速(HSC)および高効率が実現されています。 (HPC)切断も一定レベルに達しています。新たな高みへ。高速加工は主に速度の向上を考慮した加工です。高効率加工では、切削速度の向上だけでなく、補助時間の短縮も考慮し、さまざまな切削パラメータや切削経路を合理的に設定し、複合加工を行うことで工程を短縮し、単位時間あたりの切りくず除去率を向上させ、工具寿命の延長とコスト削減を同時に実現し、環境保護にも配慮します。

技術の見通し

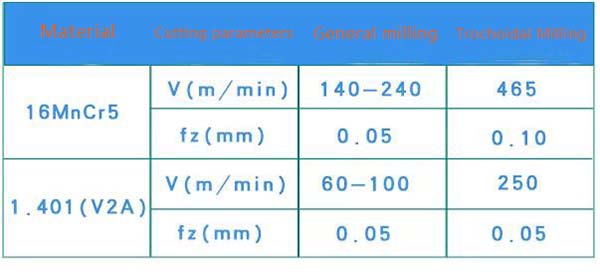

航空エンジンにおけるトロコイド ミーリングの応用データ (以下の表を参照) によると、チタン合金 Ti6242 を加工する場合、単位体積あたりの切削工具のコストを 50% 近く削減できます。工数は 63%、ツールの総需要は 72%、ツールのコストは 61% 削減できます。 X17CrNi16-2の加工時間を約70%削減できます。このような経験と実績により、高度なトロコイドミーリング加工法は応用分野が広がり、一部の微細精密加工分野でも注目され、応用され始めています。

投稿日時: 2023 年 2 月 22 日