MIG 溶接用途では、スムーズなワイヤ送給経路を確保することが重要です。溶接ワイヤは、フィーダのスプールから電源ピン、ライナー、ガンを通って、アークを確立するためにコンタクト チップまで簡単に送給できなければなりません。これにより、溶接オペレータは一貫した生産性レベルを維持し、良好な溶接品質を達成できると同時に、トラブルシューティングや潜在的なやり直し作業に伴うコストのかかるダウンタイムを最小限に抑えることができます。

ただし、ワイヤ送給を妨げる可能性のある問題がいくつかあります。これらは、不安定なアーク、バーンバック (コンタクト チップ内またはコンタクト チップ上での溶接の形成)、バードネスティング (駆動ロール内のワイヤのもつれ) など、多くの問題を引き起こす可能性があります。 MIG 溶接プロセスにあまり慣れていない新しい溶接オペレータにとって、これらの問題は特にイライラする可能性があります。幸いなことに、問題を簡単に防止し、信頼性の高いワイヤ送給パスを作成するための手順があります。

溶接ライナーの長さは、ワイヤがパス全体にどれだけうまく送られるかに大きな影響を与えます。ライナーが長すぎるとよじれが発生し、ワイヤの送りが不十分になる可能性があります。一方、ライナーが短すぎると、ワイヤが通過するときに十分なサポートが得られません。これにより、最終的にコンタクトチップ内でマイクロアーク放電が発生し、バーンバックや消耗品の早期故障が発生する可能性があります。また、不規則なアークや鳥の巣の原因となる可能性もあります。

ライナーを正しくトリムし、適切なシステムを使用してください

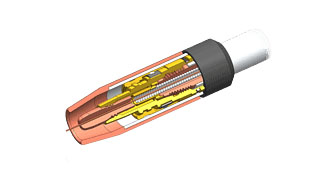

残念なことに、溶接ライナーのトリミングの問題は、特に経験の浅い溶接オペレータの間でよく見られます。溶接ガンのライナーを正確にトリミングする際に当て推量を排除し、完璧なワイヤ供給経路を実現するには、交換用のライナーの測定の必要性を排除するシステムを検討してください。このシステムはライナーをガンの後部の所定の位置にロックし、溶接オペレーターがライナーを電源ピンと同じ高さにトリミングできるようにします。ライナーのもう一方の端は、ガンの前面のコンタクトチップにロックされます。 2 点間に同心円状に配置されているため、日常的な動作中にライナーが伸びたり縮んだりすることはありません。

ここに示すように、ガンの後部と前部でライナーを所定の位置にロックするシステムにより、ネックから消耗品および溶接部までのスムーズなワイヤ供給経路が提供されます。

従来のライナーを使用する場合は、ライナーをトリミングするときにガンをひねらないようにし、付属のライナー トリム ゲージを使用してください。溶接ワイヤがライナーを通過する際に、溶接ワイヤに与える摩擦が少なくなるような内部プロファイルを備えたライナーは、効率的なワイヤ送給を実現するのに適した選択肢です。これらは特殊なコーティングが施されており、より大きなプロファイルの素材からコイル状に作られているため、ライナーがより強くなり、スムーズな供給が可能になります。

正しいコンタクトチップを使用し、正しく取り付けてください

溶接コンタクトのチップのサイズをワイヤの直径に合わせるのも、明確なワイヤ送給経路を維持するもう 1 つの方法です。たとえば、0.035 インチのワイヤは同じ直径のコンタクト チップに適合させる必要があります。場合によっては、ワイヤ送給とアーク制御を改善するために、コンタクト チップを 1 サイズ小さくすることが望ましい場合があります。推奨事項については、信頼できる溶接消耗品メーカーまたは溶接代理店に問い合わせてください。

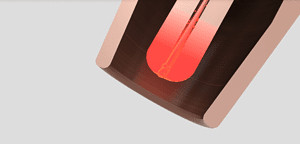

キーホールの形で摩耗がないか確認してください (コンタクト チップのボアが摩耗して長方形になった場合)。これにより、ワイヤの送りを妨げるバーンバックが発生する可能性があります。

コンタクトチップを正しく取り付けて、ワイヤの送給を妨げる可能性のあるチップの過熱を避けるために指で締める程度に締めてください。推奨トルク仕様については、溶接コンタクトチップメーカーの取扱説明書を参照してください。

ここに示すように、ライナーが不適切にトリミングされていると、ドライブ ロールに鳥の巣ができたり、ワイヤーが絡まったりする可能性があります。

適切なドライブ ロールを選択し、テンションを適切に設定します

ドライブ ロールは、MIG 溶接ガンのスムーズなワイヤ供給経路を確保する上で重要な役割を果たします。

ドライブ ロールのサイズは使用するワイヤのサイズと一致する必要があり、スタイルはワイヤの種類によって異なります。ソリッドワイヤ溶接時、V溝駆動ロールが良好な送りをサポートします。フラックス入りワイヤ (ガスシールドおよびセルフシールドの両方) および金属入りワイヤは、V ローレットドライブロールとうまく連携します。アルミニウム溶接の場合は、U 溝ドライブ ロールを使用します。アルミニウムワイヤーは非常に柔らかいので、このスタイルであれば、つぶれたり傷ついたりすることはありません。

ドライブ ロールの張力を設定するには、ワイヤ フィーダ ノブを滑りを超えて 1/2 回転回します。 MIG ガンの引き金を引き、手袋をはめた手にワイヤーを送り込み、ゆっくりとカールさせます。ワイヤーは滑らずに給電できる必要があります。

溶接ワイヤが送給性に及ぼす影響を理解する

溶接ワイヤの品質と梱包の種類の両方がワイヤ送給に影響します。高品質のワイヤは、低品質のワイヤよりも直径が一定である傾向があり、システム全体への供給が容易になります。また、一定のキャスト (ある長さのワイヤをスプールから切り取って平らな面に置いたときの直径) とヘリックス (平らな面からワイヤが上がる距離) があり、これによりワイヤの送りやすさが向上します。

高品質のワイヤは初期費用が高くなりますが、給電の問題のリスクを最小限に抑えることで長期的なコストを削減できます。

この図に示すように、キーホールが発生するとバーンバック (コンタクト チップ内またはコンタクト チップ上に溶接が形成される) が発生する可能性があるため、コンタクト チップに鍵穴がないかどうかを検査します。

大型ドラムからのワイヤは通常、パッケージから取り出されるときに大きなキャストがあるため、スプールからのワイヤよりもまっすぐに送られる傾向があります。溶接作業の容積がより大きなドラムをサポートできる場合、これはワイヤ送給の目的と、切り替えのためのダウンタイムの削減の両方を考慮する必要がある可能性があります。

投資を行う

ベストプラクティスに従って明確なワイヤ送給経路を確立し、問題を迅速にトラブルシューティングする方法を知ることに加えて、信頼性の高い機器を用意することが重要です。高品質のワイヤ送給装置と耐久性のある溶接消耗品への先行投資は、ワイヤ送給の問題に関連する問題とコストを削減することで、長期的には効果があります。ダウンタイムが減るということは、部品の製造と顧客への提供にさらに集中できることを意味します。

投稿日時: 2017 年 3 月 14 日