1. 鏡面溶接の原記録

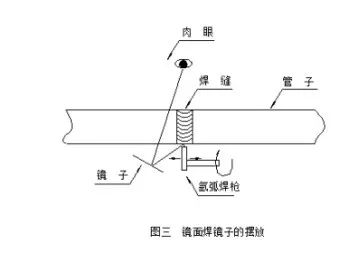

ミラー溶接は、鏡像の原理に基づいた溶接作業技術であり、鏡による観察を利用して溶接作業プロセスを制御します。主に溶接位置が狭く直接観察できない溶接部の溶接に使用されます。

Xinfa溶接機は高品質、低価格という特徴を持っています。詳細については、以下をご覧ください。溶接および切断メーカー – 中国の溶接および切断工場およびサプライヤー (xinfatools.com)

ミラーの固定位置には一般に 2 つの要件があります。まず、鏡の反射を通して溶融池の状態を肉眼で観察できることが便利でなければなりません。第二に、溶接プロセス中のアルゴン アーク溶接ガンの位置や溶接ガンの歩行やスイングに影響を与えてはなりません。ミラーと溶接シームの間の距離 チューブ列の相対位置は、間隔に応じて調整されます。

2. 溶接前の準備

(1) スポット溶接ギャップは厳密に管理する必要があり、一般的には 2.5 ~ 3.0 mm です。スポット溶接の継ぎ目の位置はパイプの前面にある必要があります。

(2) レンズの配置: 溶接を開始する領域にレンズを垂直に配置し、溶接ガンを使用して溶接中の軌跡をシミュレーションし、レンズが溶接に最適な位置になるように距離と角度を調整します。溶接観察。

(3) アルゴンガス流量が概ね 8 ~ 9 L/min、タングステン電極の延長長さが 3 ~ 4 mm、溶接ワイヤのアーク曲率が予め調整されていることを確認してください。

3. 鏡面溶接の難しさの分析

(1) 鏡像は反射結像です。溶接作業中、溶接機から見たパイプ口の径方向の動作は実際とは逆になります。溶接プロセス中、ミラー内の溶融池にワイヤを供給するのは簡単です。 、通常の溶接に影響を与えます。

したがって、溶接アークの揺れとワイヤ充填の動きを一貫性、一貫性、調整することが難しく、アークが長すぎたり、タングステンが挟まれたり、ワイヤ充填が不十分になったり、溶接アークが長すぎたりする可能性があります。溶接ワイヤの端がタングステン電極に衝突します。

(2) 溶接アークの横揺れや動きが柔軟性に欠けるため、ルート不完全溶け込み、凹み、溶融不足、アンダーカット、成形不良が発生しやすくなります。溶接速度が遅すぎるとポアなどの欠陥が発生しやすくなります。

(3) 鏡を通して溶融池を観察すると、アーク光の反射が非常に強く、タングステン棒をはっきりと見ることが困難です。ワイヤ送給時に溶接ワイヤがタングステン棒に衝突しやすく、タングステン棒の先端が変形してアークの安定性に影響を与えたり、タングステン介在などの欠陥が発生しやすくなります。 。

(4) 鏡越しに見た溶接線は平面的な像です。鏡の溶接線の立体感は弱く、アーク光と溶融池の鏡像が重なって見えます。アーク光が強すぎて、溶融池を明確に区別することが難しいため、溶接シームの厚さと真直度の制御は、溶接シームの形成の品質に直接影響します。

4. 鏡面溶接作業方法

(1) 基層溶接

a.インナーワイヤー方式

溶接がアークを開始する領域に溶接ガンを置き、前面の溝の隙間を通って背面のアーク燃焼領域まで溶接ワイヤを搬送します。根元の形成を肉眼で観察し、また時々レンズ内に形成されるアーク焼けや外観を観察します。 。溶接ガンを操作するには、「2 つのゆっくりと 1 つの速い」方法を使用してください。

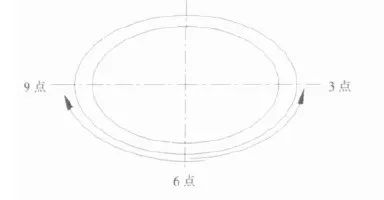

ベース層の厚さを2.5~3.0mmにコントロールします。 6時から9時まで溶接し、その後6時から3時まで溶接します。図 2 に示す順序に従って、ベース層の溶接を完了します。

b.外部シルク法

まず、溶接ワイヤの量に応じてアークを準備し、溶接ガンの口をパイプの溶接ビードに60°の角度で固定し、アークを開始し、アークと溶融池のワイヤ送給状況に注意します。レンズの中。

ワイヤは連続的に供給することも、アークを遮断して供給することもできます。レンズの反射により、作業に誤解が生じやすくなります。たとえば、実際の溶接ワイヤとレンズに反射した溶接ワイヤの区別が難しくなり、ワイヤ送給不足、溶融池温度の上昇、および溶接ワイヤの損傷が容易に発生する可能性があります。タングステン。極端に毛穴や凹みなどの欠陥が現れます。

そのため、鏡の映り込みに専念し、溶接ワイヤの円弧の曲率を意識して溝に引っ掛けて均等にワイヤを送り込む作業となります。溶接ガンは「2緩速1速」方式で操作し、レンズ内のアークに合わせて溶接ガンの角度を調整します。

溶接ガンを傾けすぎてアークが長すぎたり、ベース層が厚くなりすぎたりしないようにしてください。溶け込み不完全などの欠陥が発生する可能性があります。 8時から9時の間で溶接すると実際のアークの一部が見え、実際の状況と鏡面を組み合わせた操作が可能です。

パイプ口の溶接の 1/4 を完了してから、別の溶接の 1/4 の鏡面溶接を開始します。 6時位置の接合は鏡面溶接の重要な作業の一つであり、逆作業時に最も不良が発生しやすい箇所です。

操作中、接合部の品質を確保するために、アークは接合部の前面溶接部の約 8 ~ 10 mm の位置で点火され、その後、アークは 6 時の位置にある前面溶接部の接合部に着実に到達する必要があります。 。接合部に溶融池が形成されている場合は、溶接ワイヤを追加して通常の鏡面溶接を行います。

最後に、図2の手順で表側のプライマー溶接(非鏡面溶接)を完了させてシール完了となります。

(2) 被覆層溶接

1) 難易度分析

ミラー内の溶接位置は実際の物体と反対であるため、動作中にアンダーカット、溝の未溶融エッジ、未溶融内層、気孔、またはタングステン電極の損傷が発生しやすくなります。

2) カバー溶接作業要件

溶接の前に、溶接ガンの軌道をシミュレーションし、レンズの角度とあらかじめ準備された量の溶接ワイヤの円弧の曲率を調整する必要があります。

溶接作業中は、まず溶接ガンの口を溝の 6 時の位置に 60°の角度で合わせてアーク予熱を行う必要があります。予熱後、アーク光の明るさで、パイプ側面からレンズ内のアーク燃焼点までプレカーブ溶接ワイヤを伸ばします。位置、送り線。ワイヤを供給する最良の方法は、円弧曲率の溶接ワイヤをパイプの溶接シームに引っ掛け、ワイヤを溶融池に連続的かつ均等にゆっくりと送り込み、溶接シームの端の成長と溶接シームの変化を観察することです。レンズ内の溶けた水滴。タングステン電極先端のプロセスとアーク長、

「2 つの遅い、1 つの速い」溶接方法に従って、鏡面の 9 時の位置に移動して、1/4 カバー表面の溶接を完了し、アークを消します。次に、軌道シミュレーションの調整と固定のために、レンズを背面溶接部の残りの 1/4 に移動します。 6箇所の界面の操作を誤ると溶接欠陥も発生し、欠陥が発生する密集部となります。

前面溶接部の 6 時の位置でアーク加熱を開始するのが最適です。接合部が溶けて溶融池になったら、溶接ワイヤを追加して通常の鏡面溶接作業を行います。刃先の溶け具合に注意し、最初の1/4の方法に従います。 3時の位置でアークが消えて止まるまで操作します。

次に、溶接される部分を従来の方法に従って溶接して、パイプ全体の被覆層溶接を完了します。

5. 注意事項

①鏡の配置スキルは非常に重要です。レンズが実際の物体から遠ざかるほど、またはレンズが実際の物体と平行でなくなるほど、演算の精度は高くなります。

②レンズと対象物が操作者から離れるほど、操作は難しくなります。

③ 2 つの部品間の隙間を厳密に管理し、溶接ガンの角度を適切に調整し、溶接を適切に行い、ミラーにワイヤを追加する感覚が明確でなければなりません。

投稿日時: 2023 年 11 月 6 日