ナローギャップ溶接プロセスは、厚いワークピースの深溝および狭開先溶接プロセスに属します。一般に、溝の深さと幅の比は 10 ~ 15 に達することがあります。サブマージアーク溶接プロセスが使用される場合、スラグの除去と各溶接部のスラグシェルの除去の問題があります。一般的なサブマージアーク溶接プロセスでは、スラグシェルが自動的に脱落することが望まれます。スラグシェルが自動的に脱落しない場合、幅がわずか 20 ~ 30 mm の深くて狭い溝のスラグシェルを手動で除去することは非常に困難になります。このため、サブマージアーク溶接プロセス法の実践から、人々はスラグシェルが自動的に脱落することができる狭ギャップサブマージアーク溶接プロセス方法、つまり「魚鱗」溶接狭ギャップサブマージアーク溶接プロセスを模索してきました。

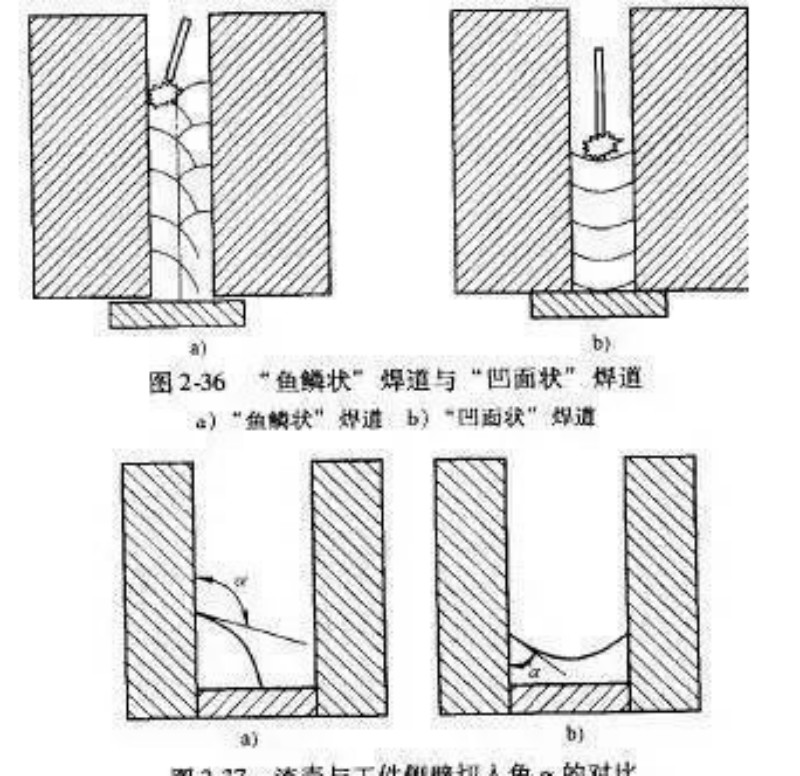

この「魚鱗」溶接と「凹面」溶接 (図 2-36) の違いは、スラグ シェルとワークピースの側壁の間の切断角度が異なるため、スラグ シェルの表面張力が異なることです (図 2) -37)。 「魚の鱗」溶接の表面張力により、スラグの殻が自動的に剥がれることがあります。一方、「凹型」溶接の表面張力により、スラグシェルがワークピースの側壁にしっかりと付着します。以上の理由から、ナローギャップサブマージアーク溶接では「凹」溶接ではなく「魚鱗」溶接を使用する必要があります。

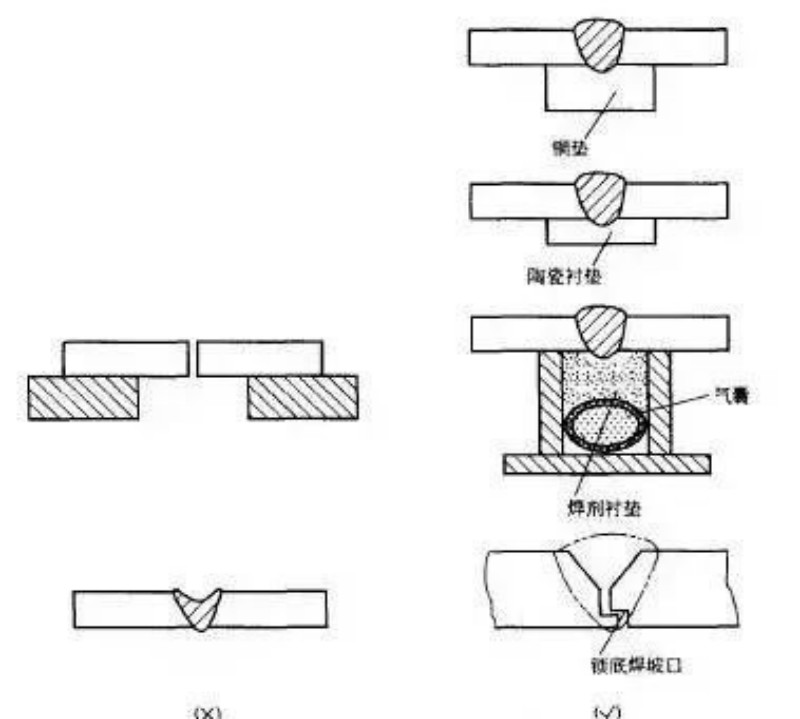

サブマージアーク溶接は、厚さ20mm以下のワークも一気に貫通できます。溶融池が大きいため、一度に成形する目的を達成するには、強制成形ライナーを使用して溶融池をライナー上で冷却して固化させる必要があります。そうしないと、ワークピースが簡単に焼き切れてしまいます。吊り溶接中の溶け込み深さは、通常、板厚の 2/3 を超えてはなりません。次のプロセス方法は、片面溶接および両面成形溶接に使用できます (図 2-35)。

1) 銅パッドの溶接。 2) 仮のセラミックパッド上で溶接します。 3) フラックスパッドの溶接。 4) 永久パッドまたはロック底部の溶接。異なる厚さの鋼板を突合せ溶接して耐力接合を行う場合、2枚の板の厚さの偏差が規格で指定された範囲を超える場合、厚板の厚さに応じて開先サイズを選択するか、厚板の厚さに応じて開先サイズを選択します。片面または両面を薄板と同じ厚さまで薄くします。これにより、突合せ溶接部における断面の急激な変化による応力集中を回避することができる。

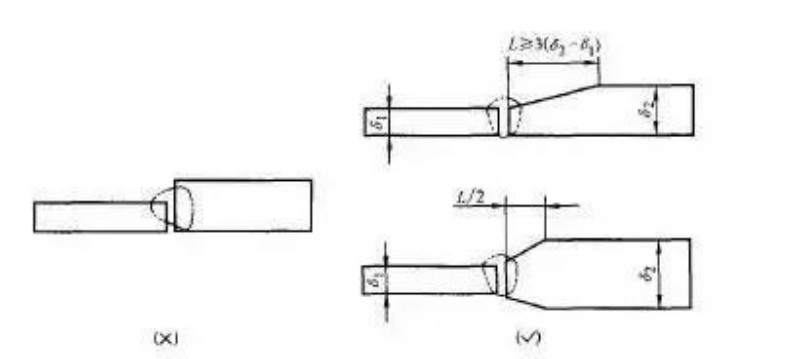

1) 板厚ごとの許容板厚差を表2-1に示します。

2) 長さを細くする。片側を間引く場合は、図のように片側を間引く場合の1/2の長さになります。 間引く長さL}3(s2一s})。両側を間引く場合、間引きは 2 ~ 34 です。

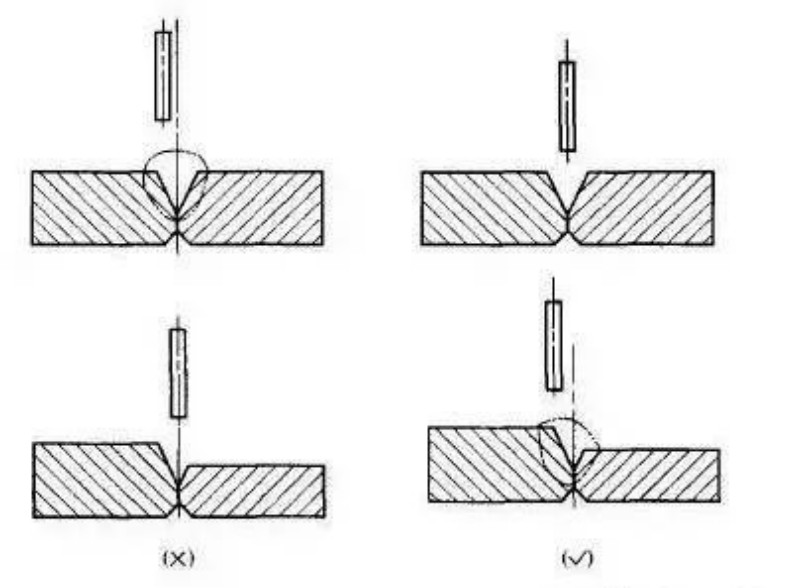

等しい厚さのプレートの突合せ継手を溶接する場合、溶接ワイヤは溶接の中心線上にある必要があります。溶接ワイヤの中心がずれていると、溶け込み不良や溶接オフセットなどの欠陥が発生する可能性があります。不等厚板の突合せ継手を溶接する場合、溶接ワイヤの溶解速度が薄板と同じになるように、溶接ワイヤを厚板側に偏らせると溶接が適切に形成されます。図 2-31 に突合せ継手の溶接ワイヤのオフセットを示します。

溶接ワイヤの傾きの方向や大きさが異なり、「アーク吹き出し力」やアークが溶融池に与える熱の影響も異なり、溶接部の形成に異なる影響を与えます。実際の溶接では、溶接ワイヤの傾きの方向や大きさを変えることで、溶接幅、溶融探査、溶接部の形成係数を調整できます。ただし、溶接ワイヤの傾きが大きすぎると、溶接の形成が不十分になるため、避けてください。溶接ワイヤの傾きの方向と大きさが溶接部に及ぼす影響を図 2-30 に示します。

Xinfa溶接装置は高品質、低価格という特徴を持っています。詳細については、以下をご覧ください。溶接および切断メーカー – 中国の溶接および切断工場およびサプライヤー (xinfatools.com)

溶接電流一定の条件下で溶接ワイヤの伸び長さを長くすると、溶接ワイヤの溶着速度が25%~50%向上しますが、アーク電圧が低い場合には溶け込み深さと溶接幅が減少します。溶接ワイヤの延長量を増やした場合の溶接部の形状は、通常の溶接ワイヤの延長量を上げた場合の溶接部の形状とは全く異なります。したがって、より深い溶け込みが必要な場合、溶接ワイヤの延長長さを長くすることは得策ではありません。溶接ワイヤの溶着速度を上げるために溶接ワイヤの延長長さを長くすると、適切なアーク長を維持するために、同時にアーク電圧も増加する必要があります。

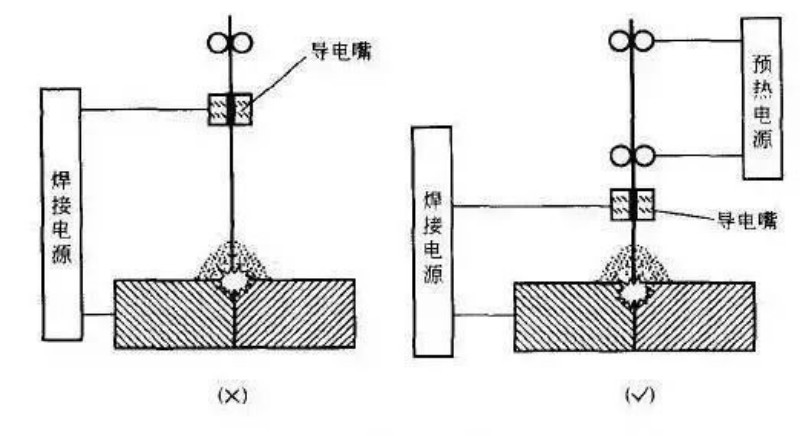

溶接ワイヤの予熱機能を備えたサブマージアーク溶接は、母材の入熱を増加させることなく溶接ワイヤの溶融速度と溶接ワイヤの溶着量を増加させることができ、溶接効率の向上という目的を達成することができます。溶接ワイヤの延長長さと溶接ワイヤの予熱を図 2-29 に示します。

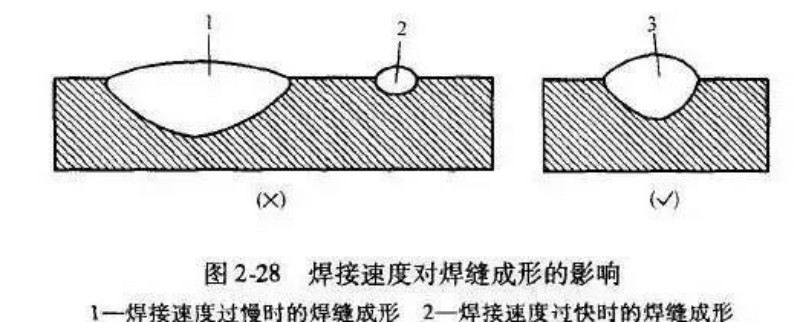

特定のアーク出力条件下では、溶接速度の変化により溶接の入熱が変化し、その結果、溶接の深さと幅が変化します。溶接速度が速い場合、溶接部のアーク加熱が不十分なため、溶接深さや溶接幅が著しく減少し、溶融率が低下し、ひどい場合にはアンダーカット、溶け込み不完全、気孔などの欠陥が発生します。したがって、溶接速度を上げるときは、溶接の深さと幅を一定に保つためにアーク出力を増やす必要があります。図 2-28 は、溶接速度が溶接部の形成に及ぼす影響を示しています。

サブマージアーク溶接中、アーク電圧は溶接電流の大きさに応じて決定されます。つまり、アークが安定して「燃焼」し、溶接部が適切に形成されるように、特定の溶接電流ではアーク長を一定に保つ必要があります。 。ただし、次の状況は別の方法で処理する必要があります。

1) 多層溶接の表面溶接が不十分に組み立てられている場合、または突合せ溶接のルートギャップが大きすぎる場合、アーク電圧が小さすぎてはいけません。 2) 深溝溶接は、より高いアーク電圧で溶接しないでください。さまざまなアーク電圧に対応する特殊部品の溶接形成を図 2-27 に示します。

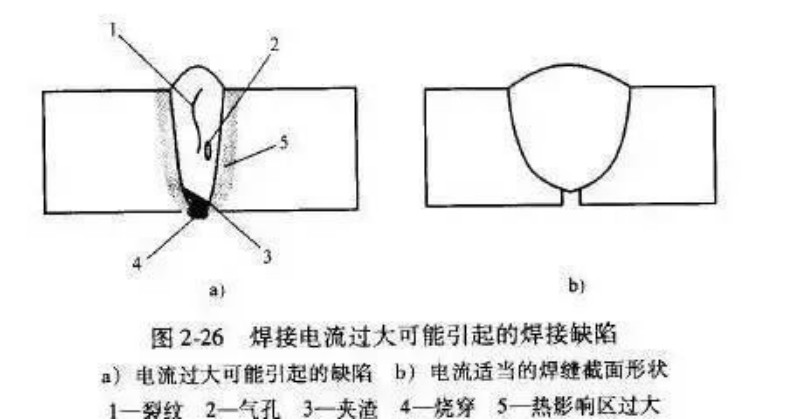

特定の条件下では、溶接電流を変更すると、溶接ワイヤの溶解速度と溶接の溶け込み深さが変化する可能性があります。しかし、溶接電流を過度に増加させると、必然的に溶接高さが過剰になり、溶け込み深さが過剰になり、溶接形状が悪化します。同時に、この過度の溶接部の形成は溶接部の収縮を悪化させ、それによって溶接割れ、気孔、スラグ介在物などの欠陥、ならびに過度の熱影響部および過度の溶接変形を引き起こす。したがって、適切な溶接形状を確保するには、溶接電流を増加させながら、それに応じてアーク電圧も増加させる必要があります。過大な溶接電流によって発生する可能性のある溶接欠陥を図 2-26 に示します。

投稿日時: 2024 年 9 月 29 日