ロボットおよび半自動ガスメタル アーク溶接 (GMAW) ガンのコンタクト チップは、はるかに大規模なシステムの一部にすぎませんが、健全な溶接品質を実現する上で重要な役割を果たします。また、溶接作業の生産性と収益性に大きく影響する可能性があります。過剰な切り替えによるダウンタイムは、スループットや人件費と在庫のコストに悪影響を与える可能性があります。

コンタクトチップの主な機能は、溶接ワイヤをガイドし、ワイヤがボアを通過するときに溶接電流をワイヤに伝達することです。目標は、最大限の接触を維持しながら、ワイヤがコンタクトチップをスムーズに通過できるようにすることです。最良の結果を得るには、アプリケーションに適切なコンタクトチップのサイズ、つまり内径 (ID) を使用することが重要です。溶接ワイヤと溶接プロセスの両方が選択に影響します (図 1)。

溶接ワイヤがコンタクトチップのサイズに及ぼす影響

3 つの溶接ワイヤの特性は、特定の用途のコンタクト チップの選択に直接影響します。

▪ ワイヤーの種類

▪ ワイヤーキャスト

▪ ワイヤーの品質

タイプ-コンタクト チップのメーカーは通常、対応するワイヤに対して標準 (デフォルト) サイズのコンタクト チップ (0.045 インチ ワイヤ用の xxx-xx-45 コンタクト チップなど) を推奨します。ただし、場合によっては、ワイヤの直径に対してコンタクト チップのサイズを小さくしたり、大きくしたりすることが望ましい場合があります。

溶接ワイヤの標準公差は種類により異なります。たとえば、米国溶接協会 (AWS) コード 5.18 では、± 0.001 インチが許容されます。公差0.045インチ単線、± 0.002 インチ公差0.045インチ管状のワイヤー。管状ワイヤやアルミニウム ワイヤは柔らかいため、標準または特大のコンタクト チップを使用すると最も優れた性能を発揮します。これにより、フィーダや溶接ガン内で座屈やねじれを発生させずに、最小限の送り力でワイヤを送り込むことができます。

逆に、ソリッドワイヤは非常に剛性が高いため、給電の問題が少なく、小型のコンタクトチップと組み合わせることができます。

キャスト-コンタクトチップのサイズが大きすぎたり小さすぎたりする理由は、ワイヤの種類だけでなく、その鋳造と螺旋にも関係します。キャストとは、ある長さのワイヤをパッケージから取り出して平らな面に置いたときのワイヤ ループの直径、つまりワイヤの曲率を指します。キャストの一般的な閾値は 40 ~ 45 インチです。鋳造ワイヤがこれより小さい場合は、サイズより小さいコンタクト チップを使用しないでください。

らせんとは、ワイヤーがその平らな表面からどれだけ盛り上がるかを指し、どの場所でも 1 インチを超えてはなりません。

AWS は、良好な溶接パフォーマンスにつながる方法でワイヤを供給できるようにするための品質管理として、ワイヤのキャストとヘリックスの要件を定めています。

ワイヤキャストのバルク数を取得するおおよその方法は、パッケージのサイズによって決まります。ドラムやリールなどのバルクパッケージに梱包されたワイヤは、スプールやコイルに梱包されたワイヤよりも大きなキャストやより真っ直ぐな輪郭を維持できます。

「ストレートワイヤ」は、湾曲したワイヤよりも送りやすいため、バルクパックワイヤの一般的なセールスポイントです。一部のメーカーでは、ワイヤをドラムに詰めるときにワイヤをねじります。その結果、パッケージから取り出されるときにワイヤがループではなく正弦波を形成します。これらのワイヤは非常に大きなキャスト (100 インチ以上) を備えており、小さめのコンタクト チップと組み合わせることができます。

ただし、より小さいスプールから供給されるワイヤは、キャストがより顕著になる傾向があります (約 30 インチ)。適切な送り特性を実現するには、通常、標準以上のサイズのコンタクト チップが必要です。

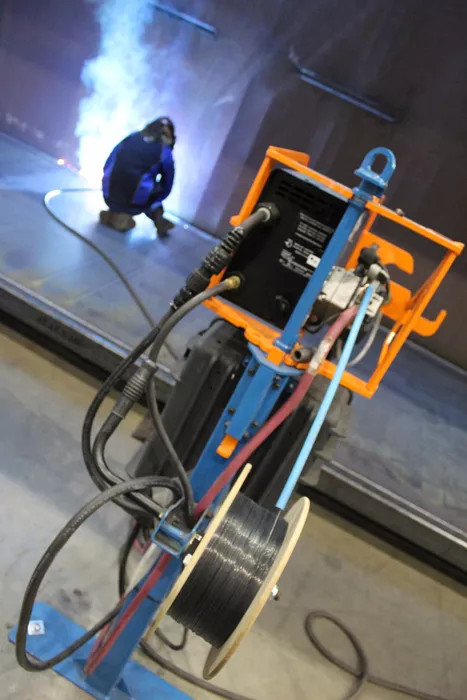

図1

最良の溶接結果を得るには、用途に適したコンタクトチップのサイズを選択することが重要です。溶接ワイヤと溶接プロセスの両方が選択に影響します。

品質-ワイヤの品質もコンタクトチップの選択に影響します。品質管理の向上により、溶接ワイヤの外径(OD)が従来よりも正確になり、よりスムーズな送給が可能になりました。たとえば、高品質のソリッド ワイヤは、直径と鋳造が一定であり、表面に均一な銅コーティングが施されています。このワイヤは、ワイヤの座屈やねじれの心配が少ないため、内径が小さいコンタクトチップと組み合わせて使用できます。高品質の管状ワイヤーにも同様の利点があり、滑らかで安全な縫い目により、供給中にワイヤーが開くのを防ぎます。

厳格な基準に従って製造されていない低品質のワイヤは、ワイヤの供給不良やアークの異常を引き起こす可能性があります。小さめのコンタクト チップは、外径のばらつきが大きいワイヤに使用することはお勧めできません。

予防措置として、別のタイプまたはブランドのワイヤに変更する場合は常に、望ましい結果が得られるようにコンタクト チップのサイズを再評価することが重要です。

溶接プロセスの影響

近年、製造業や製造業の変化により、溶接プロセスや使用するコンタクトチップのサイズも変化しています。たとえば、OEM が車両の重量を軽減し、燃料効率を向上させるために、より薄い (より強力な) 材料を使用している自動車業界では、メーカーはパルスまたは修正された短絡などの高度な波形を備えた電源を使用することがよくあります。これらの高度な波形は、スパッタを低減し、溶接速度を向上させるのに役立ちます。このタイプの溶接は通常、ロボット溶接アプリケーションで使用されますが、プロセスの偏差に対する許容度が低く、溶接ワイヤに波形を正確かつ確実に伝達できるコンタクト チップが必要です。

0.045 インチの溶接を使用する一般的なパルス溶接プロセスでは、単線の場合、ピーク電流は 550 アンペアを超える可能性があり、電流上昇速度は 1 × 106 アンペア/秒を超える可能性があります。その結果、コンタクトチップとワイヤ間のインターフェースは、150 ~ 200 Hz のパルス周波数でスイッチとして機能します。

パルス溶接におけるコンタクトチップの寿命は、通常、GMAW または定電圧 (CV) 溶接の数分の 1 です。急激なアーク放電が発生しないようにチップとワイヤの界面抵抗が十分に低いことを確認するために、使用するワイヤの内径がわずかに小さいコンタクト チップを選択することをお勧めします。たとえば、直径 0.045 インチのソリッド ワイヤは、ID が 0.049 ~ 0.050 インチのコンタクト チップによく適合します。

手動または半自動溶接アプリケーションでは、適切なコンタクト チップのサイズを選択する際に、さまざまな考慮事項が必要になります。半自動溶接ガンは通常、ロボット ガンよりもはるかに長く、より複雑な輪郭を持っています。多くの場合、ネックの曲がりも大きくなり、溶接オペレータが溶接継手に快適にアクセスできるようになります。大きな曲げ角度を持つネックにより、ワイヤーが通される際にワイヤー上でより緊密なキャストが作成されます。したがって、ワイヤ送給をスムーズに行うためには、内径が少し大きめのコンタクトチップを選択するとよいでしょう。これは実際には、コンタクト チップのサイズの伝統的な分類です。ほとんどの溶接ガン メーカーは、半自動アプリケーションに応じてデフォルトのコンタクト チップ サイズを設定しています。たとえば、0.045 インチの直径が 0.052 ~ 0.055 インチのソリッド ワイヤは、ID が 0.052 ~ 0.055 インチのコンタクト チップに適合します。

コンタクトチップのサイズが不適切な場合の結果

コンタクトチップのサイズが不適切であると、使用するワイヤの種類、鋳造、品質に対して大きすぎたり小さすぎたりするため、ワイヤの送給が不安定になったり、アーク性能が低下したりする可能性があります。具体的には、内径が小さすぎるコンタクトチップはワイヤがボア内で引っかかり、バーンバックを引き起こす可能性があります (図 2)。また、ワイヤ送給装置の駆動ロールにワイヤが絡まる鳥の巣を引き起こす可能性もあります。

図2

バーンバック (ワイヤ詰まり) は、コンタクト チップの最も一般的な故障モードの 1 つです。コンタクトチップの内径(ID)に大きく影響されます。

逆に、ワイヤの直径に対して大きすぎる内径のコンタクト チップを使用すると、ワイヤが通過するときにワイヤがふらつく可能性があります。この変動により、アークの安定性が低下し、スパッタが重くなり、溶融が不完全になり、接合部の溶接位置がずれます。これらの現象は、積極的なパルス溶接において特に重要です。特大のコンタクト チップのキーホール (図 3) 速度 (摩耗速度) は、過大なサイズのコンタクト チップの 2 倍になる可能性があります。

その他の考慮事項

作業に適したコンタクト チップのサイズを選択する前に、溶接プロセスを十分に理解することが重要です。コンタクトチップの 3 番目の機能は、溶接システムのヒューズとして機能することであることに留意してください。溶接ループのパワートレインに問題がある場合は、最初に接触チップの故障として表示されます (そうすべきです)。 1 つのセルでコンタクト チップの故障がプラントの他の部分と異なる場合、または時期尚早に故障する場合は、そのセルを微調整する必要がある可能性があります。

リスクに対する運用の許容度を評価することもお勧めします。つまり、コンタクトチップが故障した場合にどれくらいの費用がかかるかということです。たとえば、半自動アプリケーションでは、溶接オペレータが問題を迅速に特定し、故障したコンタクト チップを経済的に交換できる可能性があります。ただし、ロボット溶接作業における予期せぬコンタクトチップの故障によるコストは、手動溶接作業よりもはるかに高くなります。この場合、スケジュールされたコンタクト チップの交換間隔 (たとえば 1 シフト) にわたって確実に動作するコンタクト チップが必要です。通常、ほとんどのロボット溶接作業では、コンタクト チップの寿命よりも、コンタクト チップによって提供される品質の一貫性の方が重要であるのは事実です。

これらはコンタクト チップのサイズを選択するための一般的なルールにすぎないことに留意してください。正しいサイズを決定するには、工場内で故障したコンタクト チップを検査することが重要です。故障したコンタクト チップのほとんどが内部にワイヤが詰まっている場合は、コンタクト チップの ID が小さすぎます。

故障したコンタクト チップのほとんどにワイヤがないにもかかわらず、粗いアークや溶接品質の低下が観察された場合は、小さめのコンタクト チップを選択することが有益である可能性があります。

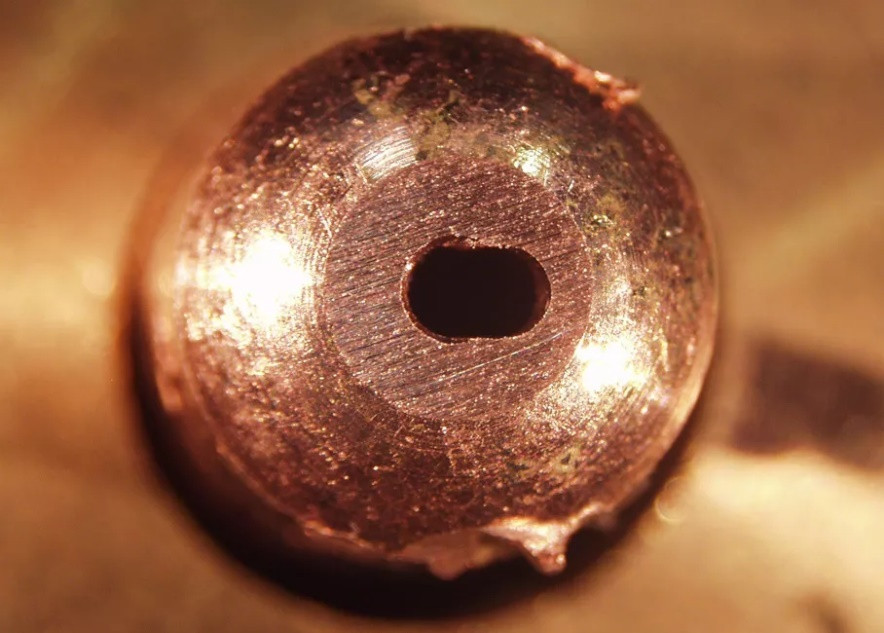

図3

過剰なキーホールも、コンタクト チップの最も一般的な故障モードの 1 つです。これもコンタクトチップの内径 (ID) によって大きく影響されます。

投稿時刻: 2023 年 1 月 2 日