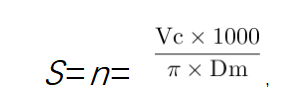

ブレードボックスに関する非常に重要な情報は、3 つの切断要素とも呼ばれる切断パラメータです。Vc=***m/分、fn=***mm/r、ap=**mm が箱に記載されています。これらのデータは実験室によって得られた理論的なデータであり、参考値として提供されます。ただし、実際のプログラミングや処理にはスピードが求められるのが一般的です。S=**、フィードf=**とカット量ですが、ボックス上のデータを必要なデータに変換するにはどうすればよいでしょうか?

主軸速度

これは、プログラミング時に通常考慮する必要があるスピンドル速度であり、チャックとワークピースの 1 分あたりの回転速度 (rpm) を指します。Dmは切断後のワークの直径であり、Vcボックスに記載されている切断速度範囲を指します。この式とメーカーのガイドライン速度を使用して、理論上の速度を計算できます。

工作機械の速度が速いほど切削効率が上がり、効率が利益となります。したがって、作業条件やライン速度を十分に考慮し、できるだけ速度を上げて切断する必要があります。

さらに、速度の選択は、さまざまな材質の切削工具に応じて決定する必要があります。たとえば、鋼部品をハイスで加工する場合、速度が遅い方が粗さが良くなりますが、超硬工具の場合は速度が速い方が粗さが良くなります。また、細軸や薄肉部品を加工する場合は、振動線が面粗さに影響を与えないように、部品の共振領域を避ける速度調整に注意してください。

切削速度 Vc

Vcは切削速度であり、直径 π と主軸速度の積として定義され、工具がワークピースに沿って移動する表面速度を指します。したがって、式よりワークの直径が異なると切削速度も異なることがわかります。直径が大きいほど切断速度が速くなります。

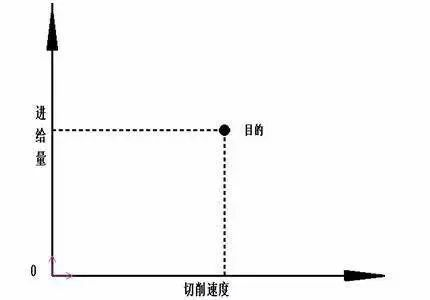

一般的に、工具の摩耗を考慮せずに、切削速度を適切に高めることができるため、生産効率が向上し、ワークの面品位が向上します。

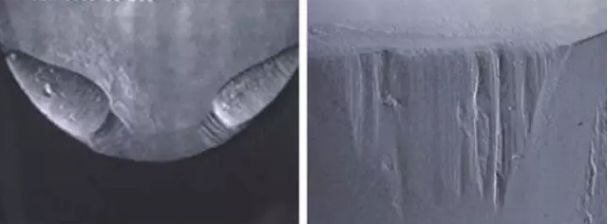

しかし、工具の摩耗に影響を与える最も重要な要素は切削速度です。切削速度が高すぎると、逃げ面摩耗、クレータ摩耗の促進、生産効率の低下などにより、部品の表面品質が低下します。

したがって、切削速度がワークの表面に影響を与える最も重要な単一要素であることを考慮した後、最適な切削速度を決定する方法は通常、次の図で説明できます。

送り速度fn

fnは送り速度であり、回転するワークピースに対する工具の 1 回転あたりの変位を指します。送りにより鉄粉の形状が変化し、切りくずの欠けや絡みなどが発生します。

工具寿命への影響については、送り速度が小さすぎると逃げ面摩耗により工具寿命が大幅に低下します。送り速度が大きすぎると切削温度が上昇し、逃げ面摩耗も増加しますが、工具寿命への影響は切削速度に比べて小さいです。

切込み深さap

apとはよく言われる「切込み深さ」、未加工面と加工面の差を表す「切削量」のことです。

切り込みが浅すぎると傷が発生したり、ワークの表面硬化層を削ったり、工具寿命を低下させたりします。ワークの表面に硬化層(表面の黒皮)がある場合、切り込み深さは工作機械の動力の許容範囲内で、刃先の切り込みを避けるため、できるだけ大きく設定してください。工具はワークの表面硬化層のみを切削するため、異常な摩耗が発生したり、工具の先端が損傷したりすることがあります。

また、ブレードボックスのYBG205は工具グレードを表しています。各社の工具グレードに応じたワーク材質が異なります。したがって、被削材に適した工具材種を知りたい場合には、各社のサンプルパンフレットを参照する必要があり、ここでは詳しく紹介しません。

投稿時間: 2023 年 3 月 8 日