1.フライスカッターの選択プロセスでは、通常、次の点を考慮して選択します。

(1) 部品の形状 (加工プロファイルを考慮): 加工プロファイルには、一般に、平坦、深さ、キャビティ、ネジなどがあります。異なる加工プロファイルに使用されるツールは異なります。たとえば、フィレット フライス カッターは凸面をフライス加工できますが、凹面をフライス加工することはできません。

(2) 材質: 被削性、切りくず形成性、硬度、合金元素を考慮します。工具メーカーは通常、材料を鋼、ステンレス鋼、鋳鉄、非鉄金属、超合金、チタン合金、および硬質材料に分類します。

(3) 加工条件:加工条件には、工作機械治具のワーク系の安定性、工具ホルダのクランプ状況などが含まれます。

(4) 工作機械 - 治具 - ワークピース システムの安定性: これには、工作機械の利用可能な動力、主軸のタイプと仕様、工作機械の使用年数など、および工具ホルダーとその軸方向/軸方向の長いオーバーハングを理解する必要があります。ラジアル振れの状況。

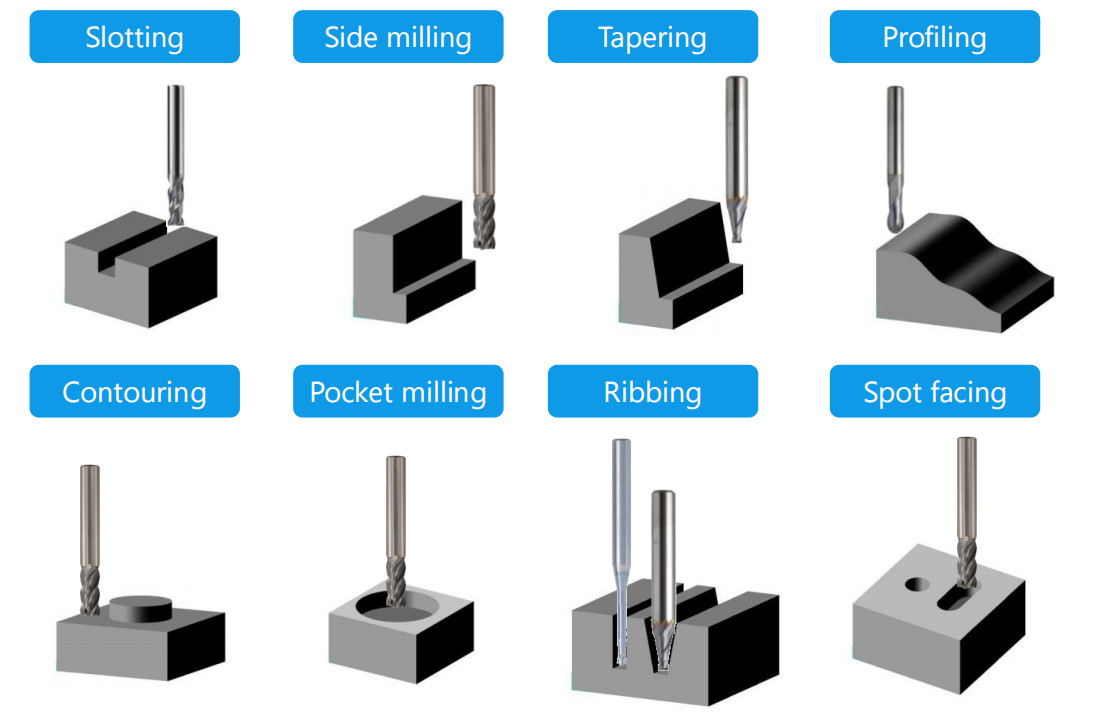

(5) 加工カテゴリとサブカテゴリ: 肩削り加工、平面削り加工、輪郭削り加工などが含まれ、工具の特性と組み合わせて工具を選択する必要があります。

2. フライスの幾何学的角度の選択

(1)フロントアングルの選択。フライスのすくい角は工具やワークの材質に応じて決定してください。フライス加工では衝撃が加わることが多いため、刃先にはより高い強度を確保する必要があります。一般に、フライスのすくい角は旋削工具のすくい角よりも小さいため、切削工具のすくい角は小さくなります。ハイス鋼は超硬工具よりも大きい。さらに、プラスチック材料をフライス加工する場合、切削変形が大きくなるため、より大きなすくい角を使用する必要があります。脆性材料をフライス加工する場合は、すくい角を小さくする必要があります。高強度および高硬度の材料を加工する場合は、負のすくい角を使用することもできます。

(2)刃の傾斜が選べます。エンドミルと円筒フライスの外円のねじれ角βが刃の傾きλ s になります。これにより、カッターの歯がワークに徐々に食い込んだり、切り出したりすることができ、フライス加工の滑らかさが向上します。 βを大きくすると実すくい角が大きくなり、刃先が鋭くなり、切りくずが排出しやすくなります。加工幅が狭いフライスでは、ねじれ角βを大きくすることはあまり意味がないため、一般的にβ=0またはそれより小さい値が採用されます。

(3)主偏向角と副偏向角の選択。正面フライスの切込み角の影響とフライス加工への影響は、旋削加工におけるバイトの切込み角の影響と同じです。一般的に使用される切込み角度は、45°、60°、75°、90°です。プロセスシステムの剛性が良好であるため、小さい値が使用されます。それ以外の場合は、より大きな値が使用され、入力角度の選択は表 4-3 に示されています。二次偏向角は一般的に5°~10°です。円筒フライスは主切れ刃のみで副切れ刃がないため、副振れ角がなく、切込み角は90°です。

投稿日時: 2018 年 4 月 17 日