コーティングは溶接プロセス中の複雑な冶金反応や物理的および化学的変化に役割を果たし、基本的に溶接中の軽量電極の問題を克服するため、コーティングは溶接金属の品質を決定する主な要因の1つでもあります。

電極被覆:物理的、化学的特性の異なる微粒物質を結合させて溶接芯の表面に均一に被覆された被覆層を指します。

電極コーティングの役割:溶接プロセス中に適切な物理的および化学的特性(融点、粘度、密度、アルカリ度など)を備えたスラグを形成し、安定したアーク燃焼を確保し、溶滴金属を転移しやすくし、アークゾーンや溶融池の周囲に雰囲気を作り、溶接部を保護し、良好な溶接形状と溶接性能を得ます。

溶接金属の性能要件を満たすため、または溶着効率を向上させるために、脱酸剤、合金元素、または一定量の鉄粉をコーティングに添加することも可能です。

Xinfa 溶接材料は優れた品質を持っています。詳細をご確認ください。https://www.xinfatools.com/welding-material/

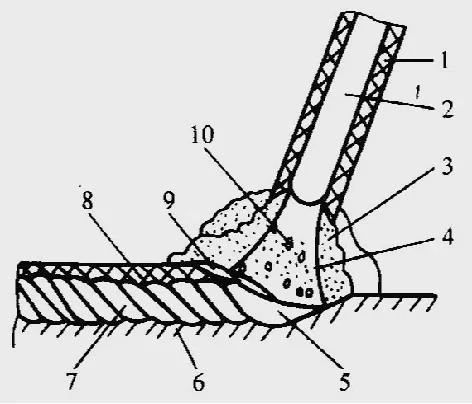

電極アーク溶接原理 1. 薬剤スキン 2. はんだ芯 3. 保護ガス 4. アーク 5. 溶融池 6. 母材 7. 溶接 8. 溶接スラグ 9. スラグ 10. 溶滴

さまざまな原材料は次のように分類できます。

(1) アークスタビライザー

主な役割は、溶接中に電極にアークを当てやすくし、アークを安定して燃焼させることです。アーク安定剤として使用される原料は、主に長石、水ガラス、ルチル、二酸化チタン、大理石、雲母、イルメナイト、還元イルメナイトなどの、イオン化しやすくイオン化ポテンシャルの低い元素を一定量含む物質です。

(2)ガス発生剤

ガスはアークの高温で分解され、保護雰囲気を形成してアークと溶融池金属を保護し、周囲の空気への酸素や窒素の侵入を防ぎます。一般的に使用されるガス発生剤は、炭酸塩 (大理石、ドロマイト、マグネサイト、炭酸バリウムなど) および有機物質 (木粉、デンプン、セルロース、樹脂など) です。

(3) 脱酸素剤(還元剤とも呼ばれます)

溶接プロセスにおける化学冶金反応により、溶接金属中の酸素含有量が減少し、溶接金属の性能が向上します。脱酸剤は、主に酸素と親和性の高い元素を含む鉄合金およびその金属粉末です。一般的に使用される脱酸剤には、フェロマンガン、フェロシリコン、フェロチタン、フェロアルミニウム、シリコン - カルシウム合金などがあります。

(4) 可塑剤

主な機能は、電極プレスコーティングのプロセスでコーティングコーティングの可塑性、弾性、流動性を向上させ、電極コーティングの品質を向上させ、電極コーティングの表面をひび割れなく滑らかにすることです。一般的には、雲母、白土、二酸化チタン、タルカムパウダー、固体水ガラス、セルロースなど、ある程度の弾性や滑り性、吸水後の膨張特性などを備えた素材が選ばれます。

(5)合金化剤

これは、溶接中の合金元素の燃焼損失を補償し、合金元素を溶接部に移行させて溶接金属の化学組成と特性を確保するために使用されます。各種合金鉄(フェロマンガン、フェロシリコン、フェロクロム、鋼、フェロバナジウム、フェロニオブ、フェロボロン、希土類フェロシリコンなど)や純金属(金属マンガン、金属クロム、ニッケル粉、タングステン粉など)を選択可能ニーズに応じて。待って)。

(6) スラグ剤

溶接中に、特定の物理的および化学的特性を持つスラグを形成し、溶接液滴と溶融池金属を保護し、溶接の形成を改善します。スラグ剤として使用される原料としては、大理石、蛍石、ドロマイト、マグネシア、長石、白泥、雲母、石英、ルチル、二酸化チタン、イルメナイトなどが挙げられます。

(7) バインダー

溶接芯に塗料を強固に密着させ、乾燥後の電極塗膜に一定の強度を持たせます。溶接冶金時の溶融池や溶接金属に悪影響を及ぼしません。一般的に使用される結合剤は、水ガラス (カリウム、ナトリウム、およびそれらの混合水ガラス)、フェノール樹脂です。

投稿時刻: 2023 年 5 月 8 日