1.G73 (チップブレーキングサイクル) は通常、ドリルビットの直径の 3 倍を超える深さの穴を加工するために使用されますが、ドリルビットの有効刃長を超えません。 2.G81 (浅穴サイクル) は通常、センター穴の穴あけ、面取りに使用され、ドリルビットの有効刃長を超えません。 3倍径穴加工 内部給油工具の登場に伴い、加工効率向上のため、ドリル3にもこのサイクルが選択されます。深穴の加工には通常G83(深穴サイクル)が使用されます。

Xinfa CNC ツールは高品質で低価格という特徴があります。詳細については、以下をご覧ください。

CNC ツール メーカー – 中国 CNC ツール工場とサプライヤー (xinfatools.com)

スピンドル中心冷却(水出口)を装備しています。

このツールは集中冷却 (水出口) もサポートしています

穴加工にはG81を選択するのが最良の選択です

高圧クーラントは、穴あけ中に発生する熱を奪うだけでなく、より適切なタイミングで刃先を潤滑します。また、高圧によりドリルの切粉が直接粉砕されるため、発生した小さな切粉は高圧水の流れに合わせて穴の外に排出されます。二次切削による工具の摩耗を回避し、加工穴の品質を低下させます。冷却、潤滑、切りくず除去の問題がないため、3 つの穴あけサイクルの中で最も安全で効率的なソリューションです。

材質は壊れにくいですが、その他の作業条件は良好です

主軸中心冷却(水出口)がない場合

G73 を使用するのが良い選択です

このサイクルでは、短い停止時間または短い工具後退距離で切りくずの破壊が達成されますが、ドリル ビットが良好な切りくず除去能力を備えている必要があります。切りくず排出溝が滑らかになることで切りくずの排出が早くなり、次の穴あけでのトラブルを回避します。切りくずが絡み合って穴の品質を損ないます。補助的な切りくず除去として圧縮空気を使用することも良い選択です。

労働条件が不安定な場合

G83 を使用するのが最も安全な選択です

深穴加工では、ドリルの刃先の冷却と潤滑が間に合わないため、摩耗が早くなりすぎます。また、穴が深いため、穴内の切りくずを時間内に排出することが困難になります。切りくず溝内の切りくずがクーラントを詰まらせると、工具寿命が大幅に低下するだけでなく、切りくずによる二次切削により加工穴の内壁が荒れるという悪循環が生じます。

微小な距離-Qを穴あけするたびに工具を基準高さ-Rまで上昇させると、穴底付近の加工には適しているかもしれませんが、前半の加工に時間がかかります。穴が開いて無駄な無駄が発生します。

より最適化された方法はありますか?

G83 深穴循環の 2 つの方法を次に示します。

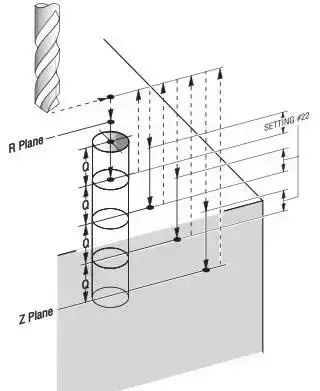

1: G83 X_ Y_ Z_ R_ Q_ F_

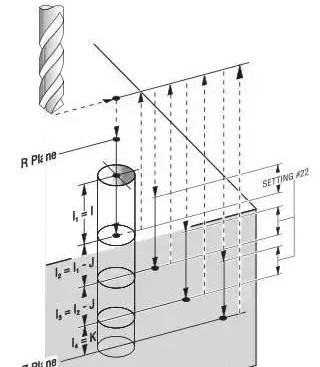

2:G83 X_ Y_ Z_ I_ J_ K_ R_ F_

1つ目の方法では、Q値が一定値となり、穴の上から下まで毎回同じ深さで加工することになります。加工の安全性を確保する必要があるため、通常は最小値が選択されます。これは、金属除去率が最小限に抑えられ、実質的に多くの処理時間を無駄にすることを意味します。

2 番目の方法では、各切削の深さはそれぞれ I、J、K で表されます。

穴の上部の状態が良好な場合、I 値を大きく設定して加工効率を向上させることができます。

穴の中央での作業条件が正常な場合、安全性と効率性を確保するために、徐々に減少する J 値を使用します。穴底の加工条件が悪い場合、加工の安全性を確保するためにK値を設定します。

実際に使用すると、2 番目の方法により穴あけ効率が 50% 向上し、コストはゼロになります。

投稿日時: 2024 年 5 月 27 日